بسته بندی امروز، فراتر از محافظت از محصول، نقش حیاتی در برندینگ، بازاریابی و ایجاد تمایز ایفا می کند. طراحی خلاقانه، کیفیت چاپ و انتخاب نوع بسته بندی، مستقیماً بر درک مشتری از محصول تأثیر می گذارند.

در این میان، چاپ سیلک اسکرین به عنوان یکی از روش های قدیمی اما همچنان محبوب، در صنعت چاپ و بسته بندی جایگاه ویژه ای دارد؛ به خصوص برای سطوحی مانند نایلون و پاکت های پلاستیکی که متخلخل نیستند. انعطاف پذیری بالا، هزینه مقرون به صرفه برای تیراژ پایین و کیفیت بصری قابل قبول از دلایل محبوبیت این روش هستند. در ادامه، نگاهی دقیق به چاپ سیلک روی نایلون و پاکت های بسته بندی خواهیم داشت.

معرفی چاپ سیلک اسکرین

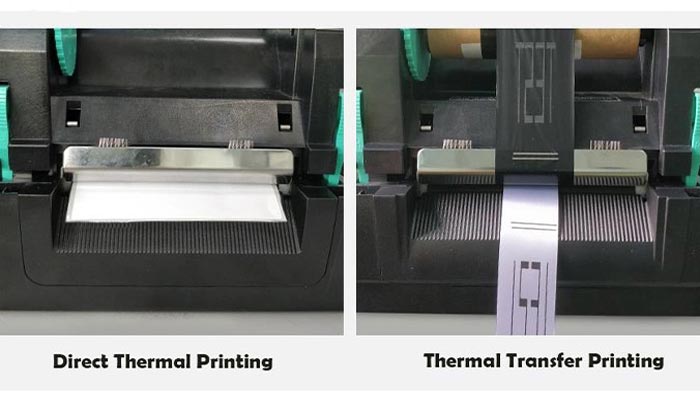

چاپ سیلک اسکرین که با نام چاپ شابلونی نیز شناخته می شود، یکی از روش های قدیمی چاپ است که با وجود پیشرفت های تکنولوژیکی، همچنان در صنایع مختلف، به ویژه در چاپ روی سطوح خاص و غیرقابل نفوذ، کاربرد گسترده ای دارد. در این روش، از یک توری (معمولاً از جنس پلی استر یا نایلون) استفاده می شود که نواحی خاصی از آن برای عبور جوهر باز هستند و سایر قسمت ها با استفاده از مواد حساس به نور مسدود شده اند. جوهر با فشار کاردک (راکِل) از طریق قسمت های باز توری روی سطح مورد نظر منتقل می شود. معمولا در چاپ نایلون بسته بندی این روش بسیار کاربرد دارد.

مزایای و محدودیت های چاپ سیلک اسکرین در صنعت بسته بندی

در این بخش، مهمترین نقاط قوت و ضعف این روش بررسی میشود تا تصمیمگیری برای استفاده از آن بر اساس نیازهای واقعی تولید، سادهتر و دقیقتر صورت گیرد.

مزایا:

- چاپ روی سطوح مختلف (پلاستیک، فلز، چوب، شیشه)

- مناسب برای تیراژهای پایین تا متوسط.

- ثبات رنگ بالا و پوشش قوی

- امکان چاپ ضخیم برای جلوه بصری بیشتر

محدودیت ها:

- سرعت پایین تر نسبت به روش هایی مانند فلکسو یا افست

- نیاز به آماده سازی دستی کلیشه (شابلون) برای هر طرح

- دقت پایین تر در جزئیات بسیار ریز

این روش، گزینه ای اقتصادی برای کسب و کارهای کوچک، پروژه های سفارشی یا چاپ های مناسبتی است.

فرآیند چاپ سیلک اسکرین روی نایلون

فرآیند چاپ سیلک اسکرین روی نایلون مجموعه ای از مراحل دقیق و هماهنگ است که هرکدام نقش مهمی در نتیجه نهایی چاپ دارند. توجه به جزئیات در هر مرحله، از طراحی اولیه تا خشک کردن نهایی، می تواند کیفیت چاپ را به طور چشم گیری افزایش دهد. در ادامه، گامبهگام مراحل اصلی این فرآیند را مرور میکنیم.

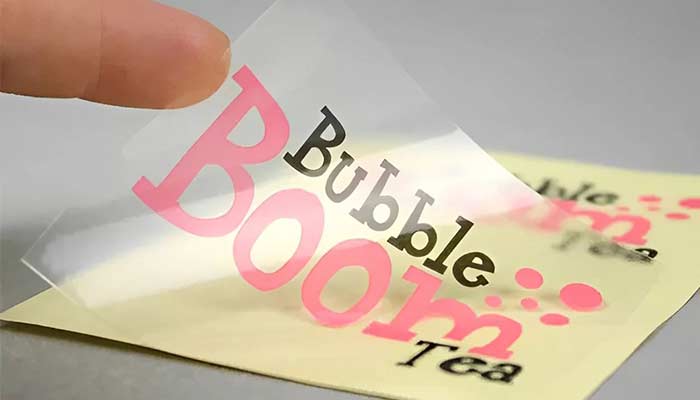

- آماده سازی طرح و شابلون (کلیشه): در این مرحله، طرح موردنظر با استفاده از نرم افزارهای گرافیکی طراحی و سپس به صورت نگاتیو روی فیلم منتقل می شود. این فیلم روی توری شابلون که با ماده حساس به نور پوشانده شده قرار می گیرد و تحت تابش نور UV قرار می گیرد. نواحی ای از شابلون که نور ندیده اند، شسته شده و فضای عبور جوهر را فراهم می کنند.

- آماده سازی سطح نایلون: سطح نایلون باید تمیز، خشک و بدون هرگونه چربی یا گرد و غبار باشد. در صورت نیاز، از دستگاه های تریتمنت (مانند کرونا) برای بالا بردن انرژی سطحی استفاده می شود تا چسبندگی رنگ بهبود یابد.

- اجرای چاپ: با تنظیم دقیق فشار، زاویه و سرعت راکل، جوهر روی سطح منتقل می شود. در چاپ چندرنگ، دقت رجیستر اهمیت زیادی دارد.

- خشک کردن و تثبیت چاپ: با استفاده از خشک کن هوای گرم یا UV، جوهر تثبیت می شود. در پایان، کیفیت چاپ از نظر یکنواختی، چسبندگی و دوام بررسی می شود.

در انتهای این مرحله، لازم است کیفیت چاپ از نظر چسبندگی، یکنواختی، و مقاومت فیزیکی بررسی شود. بسته بندی های نهایی باید بدون لکه، تغییر رنگ یا جابجایی چاپ باشند.

کاربردهای صنعتی و تجاری چاپ سیلک روی نایلون

چاپ سیلک اسکرین به دلیل انعطاف پذیری بالا در اجرا و قابلیت چاپ بر روی انواع سطوح، جایگاه ویژه ای در صنعت بسته بندی پیدا کرده است. در سال های اخیر، با رشد تقاضا برای بسته بندی های سفارشی، این روش به خصوص برای کسب و کارهای کوچک و متوسط که نیاز به چاپ در تیراژ محدود دارند، بسیار محبوب شده است.

- صنایع غذایی: چاپ سیلک روی پاکت های نایلونی بسته بندی خشکبار، حبوبات، قند و شکر، سبزیجات منجمد و انواع تنقلات بسیار رایج است. مزیت این نوع چاپ در ایجاد رنگ های پرقدرت، دوام بالا در برابر رطوبت و امکان اجرای طرح های ساده اما تأثیرگذار است.

- صنعت دارویی و بهداشتی: پاکت های بسته بندی برای محصولات دارویی، آرایشی و بهداشتی باید از نظر بهداشت، مقاومت فیزیکی و شفافیت برند قابل اعتماد باشند. در این حوزه، چاپ سیلک برای بسته های کوچک و متوسط استفاده می شود، خصوصاً برای بسته بندی های نمونه ای یا سفارشی.

- صنعت پوشاک و لوازم جانبی:بسیاری از برندهای پوشاک از پاکت های نایلونی با چاپ اختصاصی برای بسته بندی محصولات خود استفاده می کنند. چاپ سیلک در این زمینه اجازه می دهد لوگو و پیام برند با کیفیت بالا و در تیراژ دلخواه اجرا شود. جلوه ظاهری این نوع بسته بندی، حس حرفه ای بودن برند را به مشتری منتقل می کند.

- چاپ تبلیغاتی و مناسبتی: چاپ روی ساک های تبلیغاتی، پاکت های نمایشگاهی، و بسته های هدیه شرکتی از دیگر کاربردهای رایج چاپ سیلک روی نایلون است. در این موارد، امکان چاپ سریع، کم هزینه و قابل تنظیم با نیاز هر برند، مزیت اصلی به شمار می رود.

مقایسه چاپ سیلک با سایر روش ها (فلکسو، افست، دیجیتال)

| روش چاپ | مزایا | معایب |

| فلکسو | سرعت بالا، مناسب برای تیراژ زیاد | هزینه ساخت کلیشه بالا |

| افست | وضوح بالا، مناسب طراحی های پیچیده | نامناسب برای سطوح پلاستیکی |

| دیجیتال | بدون نیاز به کلیشه، مناسب چاپ متغیر | هزینه بالا در تیراژ زیاد |

| سیلک اسکرین | انعطافپذیر، مناسب تیراژ کم و سطح پلاستیکی | دقت کمتر در جزئیات |

چالش ها و راهکارها در چاپ سیلک روی نایلون

اگرچه چاپ سیلک اسکرین یکی از روش های کاربردی در صنعت بسته بندی محسوب می شود، اما اجرای آن بر روی سطوح نایلونی با چالش های فنی متعددی همراه است. در ادامه به مهم ترین این چالش ها و راهکارهای فنی برای مدیریت آن ها پرداخته می شود:

- چسبندگی ضعیف جوهر: سطح نایلون به دلیل ماهیت پلیمری خود، انرژی سطحی کمی دارد و جوهر به راحتی به آن نمی چسبد. این مشکل یکی از شایع ترین چالش ها در چاپ روی نایلون است. استفاده از دستگاه تریتمنت سطحی (مانند کرونا یا پلاسما) برای افزایش انرژی سطح نایلون، به طور قابل توجهی چسبندگی جوهر را بهبود می بخشد.

- خشک نشدن کامل جوهر یا پاک شدن رنگ: جوهرهایی که روی نایلون چاپ می شوند در صورت خشک نشدن کامل، دچار پخش شدگی یا پاک شدن در حین بسته بندی می شوند. تنظیم دمای خشک کن، زمان عبور نایلون از تونل حرارتی، و بررسی سازگاری جوهر با شرایط محیطی ضروری است.

- عدم یکنواختی در انتقال جوهر: گاهی در هنگام چاپ، لبه های طرح دچار دندانه شدن یا بخش هایی از سطح به درستی رنگ نمی گیرند که این مشکل به دلایل متعددی از جمله کشش سطحی نایلون، کیفیت شابلون یا فشار نامناسب راکل برمی گردد. تنظیم دقیق فشار راکل، استفاده از شابلون با مش مناسب و بررسی کیفیت قالب چاپ قبل از شروع تیراژ نهایی می تواند تا حد زیادی از این ایرادات جلوگیری کند.

- محدودیت در اجرای جزئیات گرافیکی دقیق:چاپ سیلک نسبت به روش های دیجیتال یا افست، در اجرای جزئیات ریز و خطوط ظریف محدودتر است. استفاده از شابلون های با مش بالا و جوهر با ویسکوزیته تنظیم شده برای طرح های ظریف، همچنین ساده سازی گرافیک با حفظ هویت بصری برند توصیه می شود.

پیشنهاد مطالعه: دلایل اختلاف رنگ در چاپ و راهکار های مناسب آن

جمع بندی و نتیجه گیری

چاپ سیلک اسکرین به عنوان یکی از روش های قابل اعتماد، منعطف و مقرون به صرفه در حوزه چاپ روی نایلون و بسته بندی، جایگاه مهمی در زنجیره تولید و عرضه کالا پیدا کرده است. در شرایطی که صنعت بسته بندی نقش حیاتی در برندینگ، حفاظت از محصول و انتقال پیام تجاری ایفا می کند، بهره گیری از روش هایی مانند چاپ سیلک، امکان تولید بسته هایی با ظاهر حرفه ای و هزینه مناسب را برای طیف گسترده ای از کسب و کارها فراهم می سازد.

از سوی دیگر، با وجود چالش های فنی خاص در چاپ روی نایلون – مانند چسبندگی جوهر، خشک شدن، یا محدودیت در جزئیات گرافیکی – این روش با راهکارهای فنی مناسب، همچنان قابل بهینه سازی و توسعه است. در نتیجه، چاپ سیلک نه تنها به عنوان یک راه حل چاپی، بلکه به عنوان ابزاری استراتژیک در خدمت برندها برای متمایز شدن در بازار رقابتی امروز عمل می کند.