پلاستیک ها از پرکاربردترین مواد در صنایع مختلف هستند. یکی از این مواد که در سال های اخیر توجه بسیاری از فعالان صنعتی و مهندسان را به خود جلب کرده، پلاستیک فشرده است. این ماده، که از ترکیب پلیمرها تحت فشار و حرارت بالا تولید میشود، به دلیل ویژگیهای استثنایی خود به گزینهای کارآمد و اقتصادی برای جایگزینی موادی همچون چوب، فلز و پلاستیکهای معمولی تبدیل شده است. پلاستیک فشرده به واسطه استحکام، مقاومت در برابر رطوبت، و سبکی، در صنایع مختلف جایگاه ویژهای پیدا کرده است. در این مقاله، به بررسی دقیق تر ماهیت پلاستیک فشرده، مزایا، کاربردهای آن در صنعت چاپ و بسته بندی، و همچنین چالش های پیش روی آن می پردازیم تا تصویری جامع از نقش این ماده در صنایع مختلف ارائه دهیم.

تعریف پلاستیک فشرده

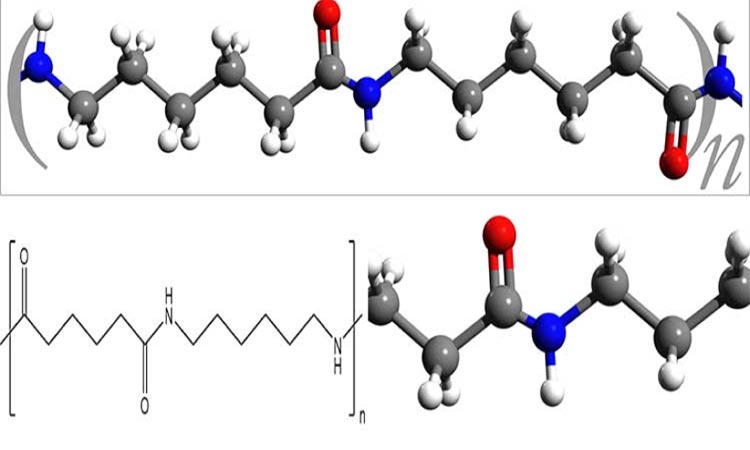

نوعی ماده پلیمری است که طی فرآیندهای صنعتی، تحت فشار و دمای بالا شکل می گیرد و ساختاری متراکم، یکنواخت و بسیار مقاوم پیدا می کند. این نوع پلاستیک معمولاً از پلیمرهای ترموپلاستیک یا ترموست ساخته می شود که در اثر اعمال فشار بالا، فشردگی مولکولی آن ها افزایش یافته و در نتیجه استحکام و پایداری بیشتری نسبت به پلاستیک های معمولی دارند.

ساختار مولکولی پلاستیک فشرده به گونه ای است که کمترین میزان تخلخل را دارد و این ویژگی، موجب افزایش مقاومت در برابر رطوبت، ضربه، سایش و شرایط محیطی گوناگون می شود.

تفاوت پلاستیک فشرده با سایر پلاستیک ها

برخلاف پلاستیک های معمولی که با روش هایی مانند قالب گیری تزریقی یا ریخته گری تولید می شوند، پلاستیک فشرده نیازمند فناوری های پیشرفته تر است. اعمال فشار و دمای بالا در فرآیند تولید باعث ایجاد ویژگی هایی متمایز می شود. از نظر عملکرد نیز، پلاستیک فشرده اغلب دارای خواصی فراتر از انواع عادی پلاستیک است، از جمله:

- مقاومت مکانیکی بیشتر

- استحکام کششی و خمشی بالاتر

- طول عمر بیشتر در شرایط سخت

- پایداری ابعادی بالا

این تفاوتها باعث شده اند تا پلاستیک فشرده به عنوان جایگزینی مناسب برای مواد سنتیتری چون چوب، فلز یا بتن در برخی کاربردها مورد توجه قرار گیرد.

انواع پلاستیک فشرده و ویژگی ها

بر اساس پلیمر پایه و خواص مورد انتظار، پلاستیک فشرده به چند نوع رایج تقسیم می شود:

پلی اتیلن فشرده

پلی اتیلن با چگالی بالا (High-Density Polyethylene) یکی از رایج ترین انواع پلاستیک فشرده است. این ماده مقاومت بسیار بالایی در برابر رطوبت، مواد شیمیایی و ضربه دارد. HDP در صنایع مختلف از جمله لوله سازی، مخازن ذخیره، تخته های صنعتی و حتی تجهیزات پزشکی استفاده می شود. این نوع پلاستیک سبک، مقاوم، قابل بازیافت، بی خطر در تماس با غذا می باشد.

پلی پروپیلن فشرده

پلی پروپیلن فشرده نسبت به HDPE سبک تر است و مقاومت حرارتی بهتری دارد. پلی پروپیلن فشرده در تولید قطعات خودرو، تجهیزات آزمایشگاهی و بسته بندی صنعتی کاربرد دارد. ویژگی این نوع پلاستیک انعطاف پذیر، مقاوم در برابر حرارت، اسید و باز، مقرون به صرفه می باشد.

PVC فشرده

پلی وینیل کلراید فشرده (Rigid PVC) نوعی پلاستیک سخت و فشرده است که در صنایع ساختمانی و تأسیساتی کاربرد فراوان دارد. این ماده بسیار مقاوم در برابر رطوبت، خوردگی و نور خورشید است. دوام در فضای باز، مقاومت بالا در برابر نور خورشید و رطوبت، عایق الکتریکی از جمله ویژگی های این ماده می باشد.

روش های تولید پلاستیک فشرده

بسته به نوع کاربرد و ماده اولیه، روش های مختلفی در تولید این نوع پلاستیک استفاده می شود.

- فرآیند قالب گیری فشاری: در این روش، مواد پلیمری در قالبی گرم قرار می گیرند و تحت فشار بالا شکل می گیرند. پس از سرد شدن، ماده ای فشرده با خواص مکانیکی بالا به دست می آید.

- فرآیند اکستروژن:در این فرآیند، پلاستیک مذاب از قالبی خاص عبور می کند و به شکل محصول نهایی درمی آید. برای تولید لوله ها، ورق ها و پروفیل ها استفاده می شود. با کنترل فشار و دما، ساختار یکنواخت حاصل می شود.

مزایای پلاستیک فشرده

پلاستیک فشرده به دلیل ویژگی های ساختاری و عملکردی خود، مزایای متعددی نسبت به دیگر مواد سنتی مانند چوب، فلز یا پلاستیک های معمولی دارد. در ادامه، مهم ترین مزایای این ماده بررسی می شود.

- مقاومت بالا: تحمل فشار، ضربه و سایش از برجسته ترین ویژگی های این ماده است. در محیط های صنعتی و پرتنش عملکردی ماندگار دارد.

- دوام در برابر شرایط محیطی: پلاستیک فشرده در برابر عوامل محیطی همچون رطوبت، اشعه فرابنفش خورشید (UV)، مواد شیمیایی خورنده و نوسانات دمایی مقاومت بسیار خوبی دارد. برخلاف چوب یا فلز، این ماده دچار زنگ زدگی، پوسیدگی یا ترک خوردگی نمی شود.

- وزن سبک: سبک بودن همراه با مقاومت بالا باعث سهولت حمل ونقل و کاهش هزینه های اجرایی می شود.

- قابلیت بازیافت: بسیاری از انواع پلاستیک فشرده، به ویژه آن هایی که از پلی اتیلن یا پلی پروپیلن ساخته می شوند، قابلیت بازیافت دارند. این امکان، آن را به ماده ای پایدارتر و دوستدار محیط زیست تبدیل کرده است.

- صرفه جویی اقتصادی: با وجود کیفیت بالا و دوام زیاد، پلاستیک فشرده از نظر اقتصادی نیز مقرون به صرفه است. طول عمر بالا، نیاز کمتر به تعمیر یا تعویض، و هزینه پایین تر نصب و نگهداری، در مجموع موجب کاهش هزینه نهایی برای مصرف کننده یا تولیدکننده می شود.

کاربردهای پلاستیک فشرده

پلاستیک فشرده با ویژگی هایی نظیر مقاومت بالا، دوام در شرایط سخت، سبکی و قابلیت بازیافت، در طیف وسیعی از صنایع و کاربردها مورد استفاده قرار می گیرد. در ادامه به مهم ترین کاربردهای پلاستیک فشرده پرداخته می شود:

- صنعت ساختمان: پلاستیک فشرده در صنعت ساختمان سازی در کف پوش ها، دیوارپوش ها، چارچوب در و پنجره، سطوح ضدآب، و نرده های حفاظتی کاربرد دارد. مقاومت بالا در برابر رطوبت، پوسیدگی و تغییرات دمایی، این ماده را برای ساخت وساز در مناطق مرطوب یا با شرایط آب وهوایی سخت مناسب کرده است.

- صنعت بسته بندی: در دنیای بسته بندی صنعتی و تجاری، پلاستیک فشرده به دلیل مقاومت فیزیکی بالا، سبکی و قابلیت حمل آسان، نقش مهمی ایفا می کند. برای حمل ونقل کالاهای سنگین یا حساس، از پالت ها و جعبه های ساخته شده با پلاستیک فشرده استفاده می شود که علاوه بر دوام بالا، قابلیت استفاده چندباره و بازیافت دارند. در صنایع غذایی، پلاستیک فشرده به دلیل بی اثر بودن نسبت به مواد شیمیایی و ایمنی در تماس با غذا، برای بسته بندی محصولات لبنی، گوشت، سبزیجات و نوشیدنی ها مورد استفاده قرار می گیرد.

- صنعت خودروسازی: در خودروسازی، پلاستیک فشرده در تولید داشبورد، سپر، رودری، زیرپایی و قطعات موتور استفاده می شود.

- صنعت لوازم خانگی: در تولید بخش هایی از یخچال، ماشین لباسشویی، سطل ها و مخازن آب استفاده می شود. دوام بالا و بی خطر بودن برای مواد غذایی از دلایل این کاربرد گسترده است.

- در مبلمان شهری و فضای باز: در نیمکت ها، سطل های زباله، تابلوها و کف پوش های پارک استفاده می شود. دوام بالا و نگهداری آسان، آن را به انتخابی محبوب برای فضاهای عمومی تبدیل کرده است.

چالش ها و معایب پلاستیک فشرده چیست؟

با وجود مزایای متعدد، استفاده از پلاستیک فشرده نیز مانند هر ماده ای با چالش ها و محدودیت هایی همراه است. آگاهی از این نکات به تصمیم گیری آگاهانه تر در انتخاب مواد کمک می کند.

- قیمت اولیه بالا: در مقایسه با برخی مواد سنتی مانند چوب نرم یا پلاستیک های کم چگالی، پلاستیک فشرده ممکن است هزینه تولید یا خرید اولیه بیشتری داشته باشد. هرچند که این هزینه در بلندمدت از طریق کاهش تعمیرات و افزایش عمر مفید جبران می شود.

- فرآیند تولید پیچیده تر: برای تولید یا پردازش نیاز به دستگاه های خاص و نیروی ماهر است.

- نبود خاصیت تنفس پذیری: برخلاف چوب، امکان تهویه در این ماده وجود ندارد. در برخی کاربردهای خاص مانند عایق کاری یا سازه های تهویه پذیر ممکن است مشکل ساز باشد.

- بازیافت محدود برخی انواع: اگرچه بسیاری از پلاستیک های فشرده قابل بازیافت هستند، اما برخی انواع خاص (به ویژه مدل هایی با ترکیبات شیمیایی خاص یا افزودنی های صنعتی) ممکن است به راحتی وارد چرخه بازیافت نشوند و نیاز به فرآوری خاص داشته باشند.

پیشنهاد مطالعه: بیوپلاستیک چیست؟

جمع بندی

پلاستیک فشرده، به عنوان یک ماده ی نوین و چندمنظوره، جایگاه ویژه ای در صنایع مختلف به خود اختصاص داده است. از ساخت سازه های ساختمانی گرفته تا تولید قطعات صنعتی، مبلمان فضای باز، تجهیزات حمل ونقل، بسته بندی و حتی صنعت خودروسازی، این ماده توانسته به عنوان جایگزینی مؤثر برای چوب، فلز و پلاستیک های معمولی مطرح شود. با وجود برخی چالش ها مانند هزینه اولیه بالا یا نیاز به تجهیزات خاص برای پردازش، مزایای فراوان این ماده آن را به انتخابی هوشمندانه برای تولیدکنندگان و طراحان تبدیل کرده است.