نایلون، به عنوان یکی از پرمصرف ترین پلیمرهای صنعتی، به دلیل خواص برجسته ای همچون سبکی، مقاومت و انعطاف پذیری، در صنایع گوناگون از بسته بندی مواد غذایی تا تولید قطعات خودرو کاربرد گسترده ای یافته است. اما یکی از چالش های اساسی در استفاده از نایلون، چسبندگی سطحی ضعیف آن است. این خاصیت طبیعی نایلون باعث می شود که جوهرهای چاپی، رنگ ها، و حتی چسب ها به راحتی به سطح آن نچسبند.

برای رفع این مشکل و افزایش قابلیت های کاربردی نایلون، از فناوری جرقه گیری استفاده می شود. جرقه گیری نایلون، روشی برای بهبود خواص سطحی نایلون است که باعث افزایش چسبندگی و سازگاری آن با فرآیندهای صنعتی می شود. این مقاله به بررسی جرقه گیری نایلون، مزایا، کاربردها و چالش ها می پردازد.

جرقه گیری نایلون چیست؟

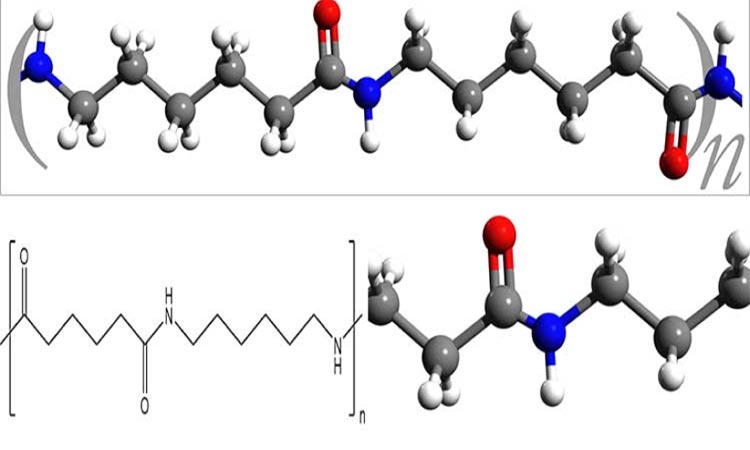

فرآیند جرقه گیری نایلون، با ایجاد تغییرات بنیادی در سطح این ماده، قابلیت چسبندگی و پذیرش پوشش های مختلف را به طور چشمگیری افزایش می دهد. در این روش، با اعمال تخلیه الکتریکی با ولتاژ بالا، پیوندهای مولکولی سطحی نایلون شکسته شده و گروه های عاملی فعال مانند کربونیل و هیدروکسیل نمایان می شوند. این گروه های فعال، به عنوان مراکز اتصال قدرتمندی عمل کرده و چسبندگی نایلون را به مواد مختلف از جمله چسب ها، جوهرها و رنگ ها به طور قابل توجهی بهبود می بخشند.

با ایجاد تغییرات بنیادی در سطح نایلون، این فرآیند کاربردهای گسترده ای در صنایع مختلف پیدا کرده و به تولید محصولات با کیفیت بالاتر و عملکرد بهتر کمک می کند.

نحوه عملکرد دستگاه جرقه گیری نایلون

جرقه گیری، برخلاف روش های مکانیکی یا شیمیایی سنتی، یک فرآیند غیرتماسی است که بدون نیاز به مواد افزودنی یا عملیات پیچیده، تغییرات مورد نظر را در سطح ماده ایجاد می کند. اساس عملکرد این دستگاه ها بر مبنای ایجاد تخلیه الکتریکی کنترل شده بین الکترودها و سطح نایلون است. این تخلیه موجب تغییرات شیمیایی و فیزیکی در سطح ماده می شود.

در ادامه، به بررسی دقیق مراحل عملکرد دستگاه جرقه گیری نایلون می پردازیم.

- ورود ماده به دستگاه: نایلون به صورت ورقه ای یا فیلم وارد دستگاه می شود و روی رول های انتقال قرار می گیرد.

- ایجاد تخلیه الکتریکی: منبع تغذیه جریان الکتریکی با ولتاژ بالا را به الکترودها ارسال می کند. فاصله بین الکترودها و سطح نایلون به دقت تنظیم می شود تا تخلیه الکتریکی به صورت یکنواخت روی کل سطح ماده انجام شود.

- تغییر خواص سطحی: تخلیه الکتریکی باعث ایجاد تغییرات شیمیایی در سطح نایلون می شود.

- حرکت مداوم ماده: ماده به طور مداوم از میان دستگاه عبور کرده و در همان زمان جرقه گیری می شود. این فرآیند معمولاً در خطوط تولید با سرعت بالا انجام می شود تا راندمان افزایش یابد.

- کنترل کیفیت: دستگاه های مدرن معمولاً به حسگرهای کیفیت مجهز هستند که سطح انرژی تغییر یافته ماده را اندازه گیری کرده و در صورت نیاز تنظیمات را به طور خودکار تغییر می دهند.

مزایای جرقه گیری نایلون

جرقه گیری نه تنها خواص سطحی نایلون را تغییر می دهد، بلکه باعث بهبود عملکرد و دوام محصول می شود. مهم ترین مزایای این فرآیند عبارتند از:

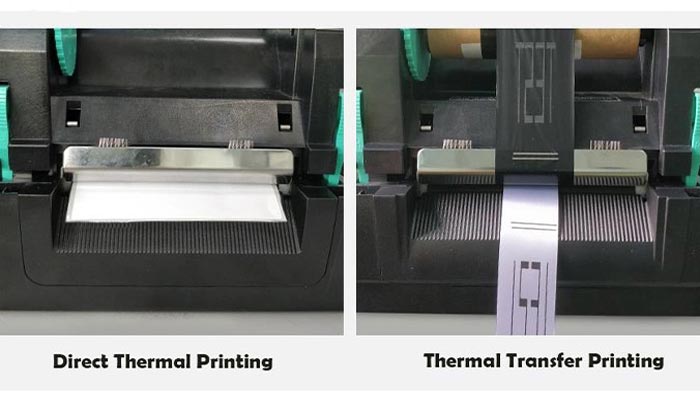

- افزایش چسبندگی: چسبندگی بالا، مهم ترین هدف جرقه گیری است. این فرآیند سطح نایلون را از حالت صاف و لغزنده به حالتی تبدیل می کند که رنگ ها، جوهرها و چسب ها به راحتی روی آن ثابت شوند.

- افزایش مقاومت به فرسایش: نایلون جرقه گیری شده در برابر عوامل محیطی مانند رطوبت، سایش، و مواد شیمیایی مقاومت بیشتری دارد. این ویژگی برای محصولات صنعتی و بسته بندی های بلندمدت بسیار ارزشمند است.

- بهبود ظاهر محصول: جرقه گیری، سطح نایلون را یکنواخت تر و شفاف تر می کند، که این امر به بهبود کیفیت بصری در چاپ نایلون منجر می شود. در صنایع تبلیغاتی و بسته بندی، این ویژگی اهمیت ویژه ای دارد.

- کاهش هزینه ها در بلندمدت: هرچند تجهیزات جرقه گیری ممکن است پرهزینه باشند، اما این فرآیند با کاهش ضایعات تولید و افزایش ماندگاری محصولات، در بلندمدت به کاهش هزینه ها کمک می کند.

- تطبیق پذیری با فرآیندهای صنعتی: این فرآیند باعث می شود که نایلون با تکنیک های پیشرفته ای مانند چاپ و بسته بندی دیجیتال دیجیتال یا پوشش دهی های خاص، بهتر هماهنگ شود.

کاربردهای جرقه گیری نایلون

جرقه گیری نایلون در بسیاری از صنایع به عنوان یک فناوری کلیدی شناخته شده است. برخی از مهم ترین کاربردهای آن عبارتند از:

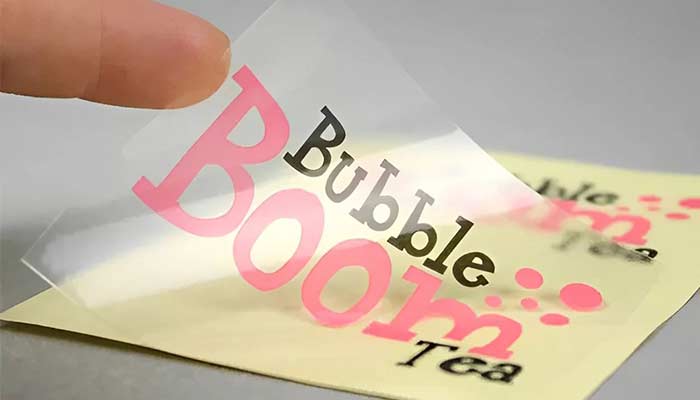

- صنعت بسته بندی: یکی از رایج ترین کاربردهای جرقه گیری در بسته بندی مواد غذایی است. لفاف ها و کیسه های بسته بندی باید بتوانند چاپ های رنگی یا لایه های محافظ را به خوبی نگه دارند. جرقه گیری کمک می کند که این چاپ ها به صورت ماندگار و بدون افت کیفیت روی نایلون باقی بمانند.

- خودروسازی: قطعات پلاستیکی در خودرو، مانند اجزای داخلی، نیاز به چسبندگی بالایی دارند تا روکش ها یا لایه های محافظ روی آن ها به خوبی باقی بمانند. جرقه گیری این نیاز را برطرف می کند.

- صنعت الکترونیک: در تولید قطعاتی مانند عایق های الکتریکی یا بدنه های مقاوم، جرقه گیری باعث بهبود عملکرد و دوام نایلون در برابر عوامل محیطی می شود.

- پزشکی: تجهیزات پزشکی که از نایلون ساخته می شوند، نیاز به سطحی مقاوم در برابر مواد شیمیایی و استریل دارند. جرقه گیری این نیاز را برآورده می کند.

- چاپ و تبلیغات: در تولید بنرها، برچسب ها و سایر محصولات تبلیغاتی، جرقه گیری کیفیت چاپ و دوام آن را تضمین می کند.

چالش ها جرقه گیری نایلون

با وجود مزایای فراوان، جرقه گیری ممکن است با چالش هایی همراه باشد:

- هزینه: تجهیزات جرقه گیری معمولاً هزینه بر هستند و به نیروی متخصص برای بهره برداری نیاز دارند.

- نیاز به تجهیزات پیشرفته: این فرآیند نیازمند ماشین آلات پیشرفته و دقیق است که ممکن است برای برخی کسب وکارها در دسترس نباشد.

- محدودیت در مواد: جرقه گیری ممکن است برای برخی انواع نایلون یا محصولات با ضخامت بالا مناسب نباشد.

نکات مهم برای خریداران محصولات نایلونی

اگر قصد خرید محصولات نایلونی دارید، حتماً به این نکات توجه کنید:

- تأیید کیفیت: محصولاتی که جرقه گیری شده اند معمولاً دارای گواهینامه های کیفی هستند. به این گواهی ها توجه کنید.

- بررسی چسبندگی: کیفیت چاپ یا پوشش روی سطح نایلون می تواند نشان دهنده کیفیت جرقه گیری باشد.

- قیمت و ارزش: ممکن است محصولات جرقه گیری شده کمی گران تر باشند، اما دوام و کیفیت آن ها در درازمدت هزینه ها را جبران می کند.

نتیجه گیری

جرقه گیری نایلون فرآیندی است که تأثیر بسزایی در بهبود کیفیت و دوام محصولات نایلونی دارد. این روش، با افزایش چسبندگی و تطبیق پذیری نایلون در صنایع مختلف، آن را به ماده ای ایده آل برای کاربردهای متنوع تبدیل کرده است. هنگام خرید محصولات نایلونی، توجه به فرآیند جرقه گیری می تواند به انتخابی هوشمندانه تر کمک کند.